После проведения экспертизы и испытаний глины, намечают место для организации производства, и приступают непосредственно к добыче и заготовке.

Наиболее хороший кирпич получается из промороженной глины, которая уже вылежалась. Вылеживание сырья особенно необходимо, если глина имеет высокую плотность, жирность и плохо подвержена размоканию. Если глину добывали осенью, то её обычно оставляют на зиму, материал за это время вылеживается и хорошо промораживается.

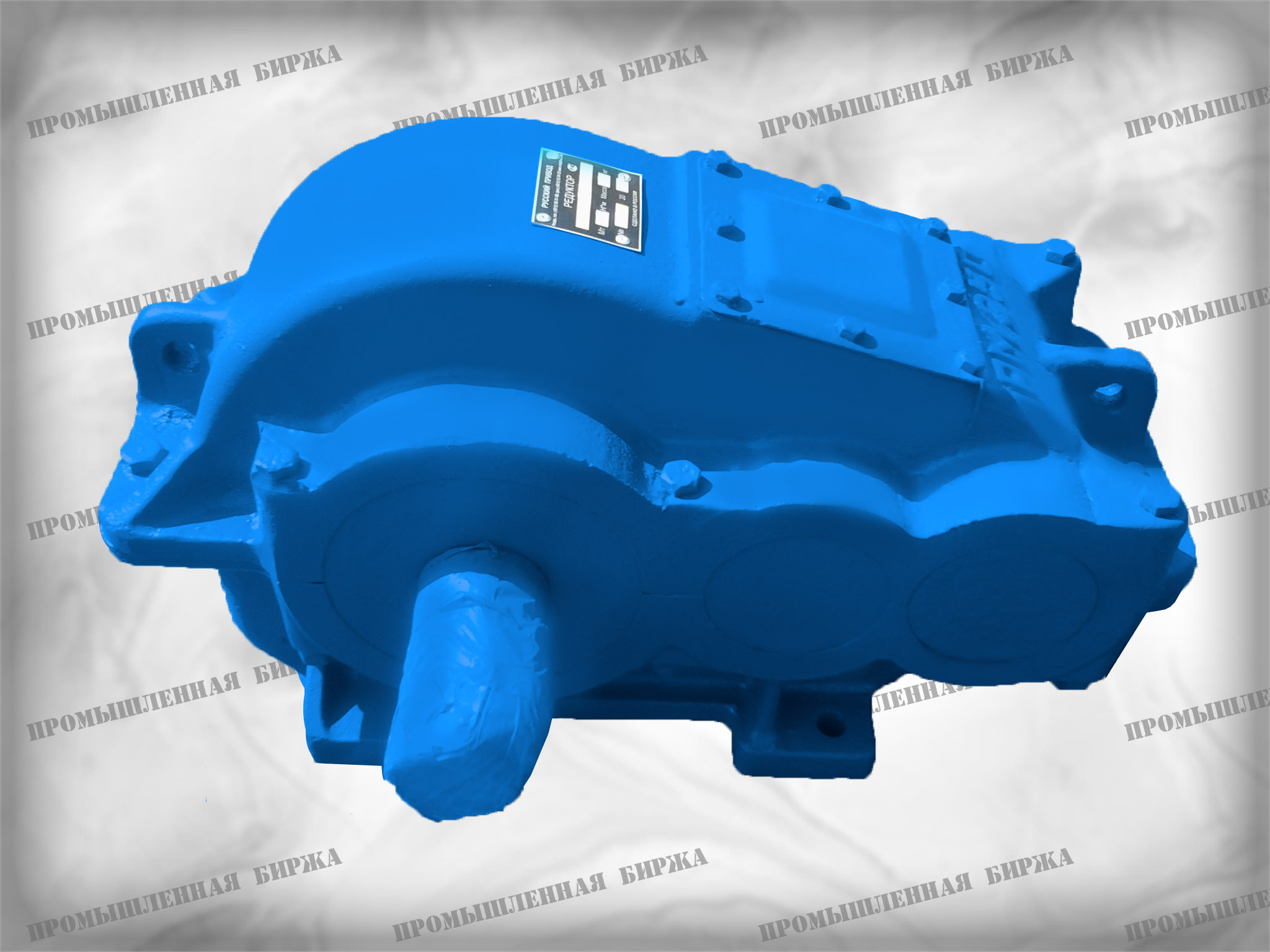

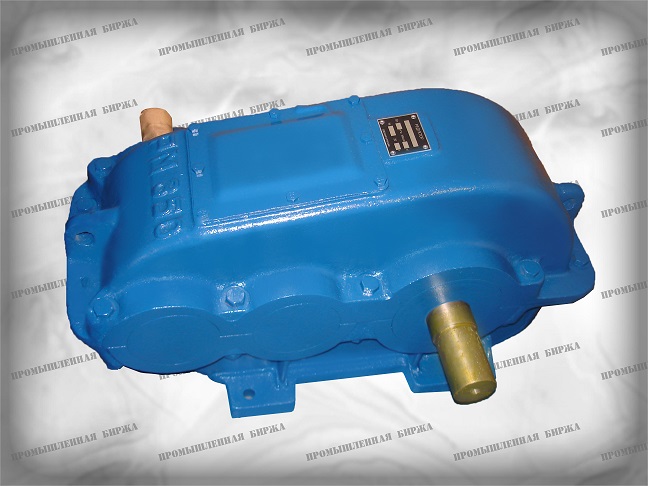

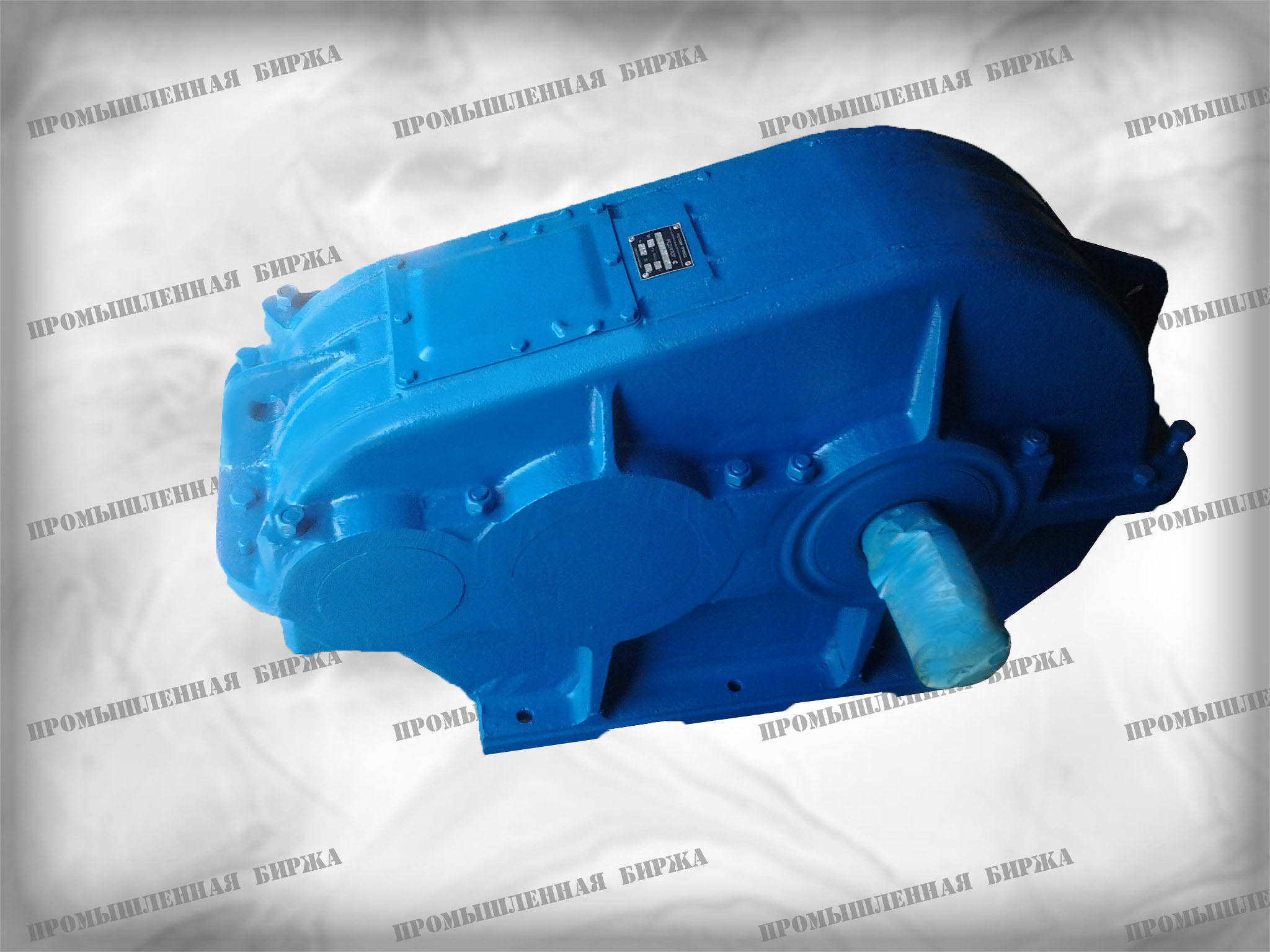

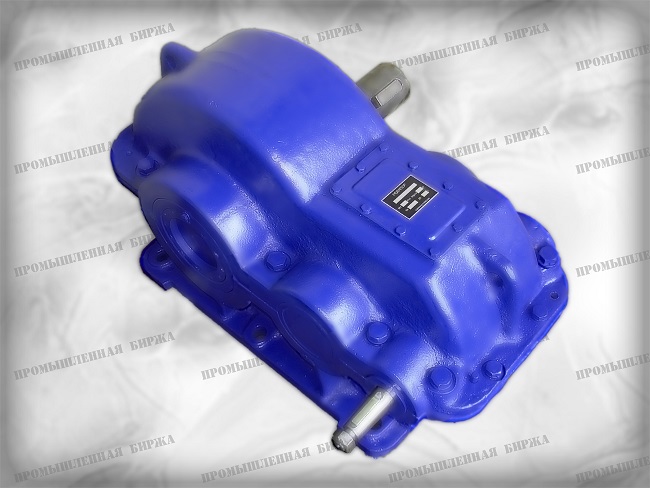

При разработке, с залежей глины снимается растительный слой и грунт, который не пригоден для выработки кирпича. После этого начинается добыча глины уступами. Она нагружается в тачку и перевозится к месту переработки, где выгружается из самосвалов в питатели (дозирующие устройства) и, за счёт вращения редукторов РМ-400 или РМ-500, транспортируется на производственную площадку и укладывается в конус. По высоте конуса должен быть не более 1 м. В противном случае глина плохо промерзает. Габаритные размеры конуса принимают в зависимости от объема заготовленной глины.

В карьере при добыче глины её, как правило, берут сразу на всю глубину, чтобы смешать слои, которые имеют различные свойства. Когда заготовка глины происходит в конусах, то в карьере ее можно брать не на всю глубину, а на несколько штыков на всю длину выборки. Первые пару штыков необходимо сразу развалить по земле в том месте, где предполагают устройство конуса, после этого на них сверху еще два-три штыка, и нижние - на верх конуса.

Весной, когда глину выбирают из конуса на производство, то этот процесс должен проходить по всей высоте конуса, чтобы глина еще раз перемешалась. В этом случае получается однородная глина, а из нее производится более качественный кирпич. При послойной организации глины в конусе, каждый слой необходимо полить водой. Для придания дальнейшей лучшей консистенции в конусе проделывают отверстия ломом или деревянным колом, для того чтобы вода проникла на всю толщину конуса.

На глиняных конусах, которые были заложены для промораживания, не рекомендуется допускать снежного покрова значительной толщины, это делается для хорошего промерзания глины.

Площадку для размещения глиняного конуса очищают от дерна, утрамбовывают и выравнивают, чтобы не допустить стока воды с площадки.

Если не получилось заготовить глину осенью, то можно подвергнуть ее «летованию» или выветриванию. Для этого глину укладывают в гряды высотой примерно полметра и замачивают. После подсыхания глину несколько раз поливают водой. Более жирные глины подвергают более продолжительному вылеживанию.

Летование глины производится в течение 15-30 дней.

Если глина не подвергалась промораживанию и не летовалась, ее подвергают замачиванию. Замачивают глину в небольших невысоких грядах (4050 см высотой), в кучах или в траншеях, которые облицованы горбылями. Послойно замочив глину, ее накрывают рогожами, матами из соломы и т. п. покрытиями, чтобы исключить испарение влаги из глины. Глины имеющие малую пластичность стоит выдерживать в замоченном состоянии до 2 суток, а более жирные глины - до 1 недели.

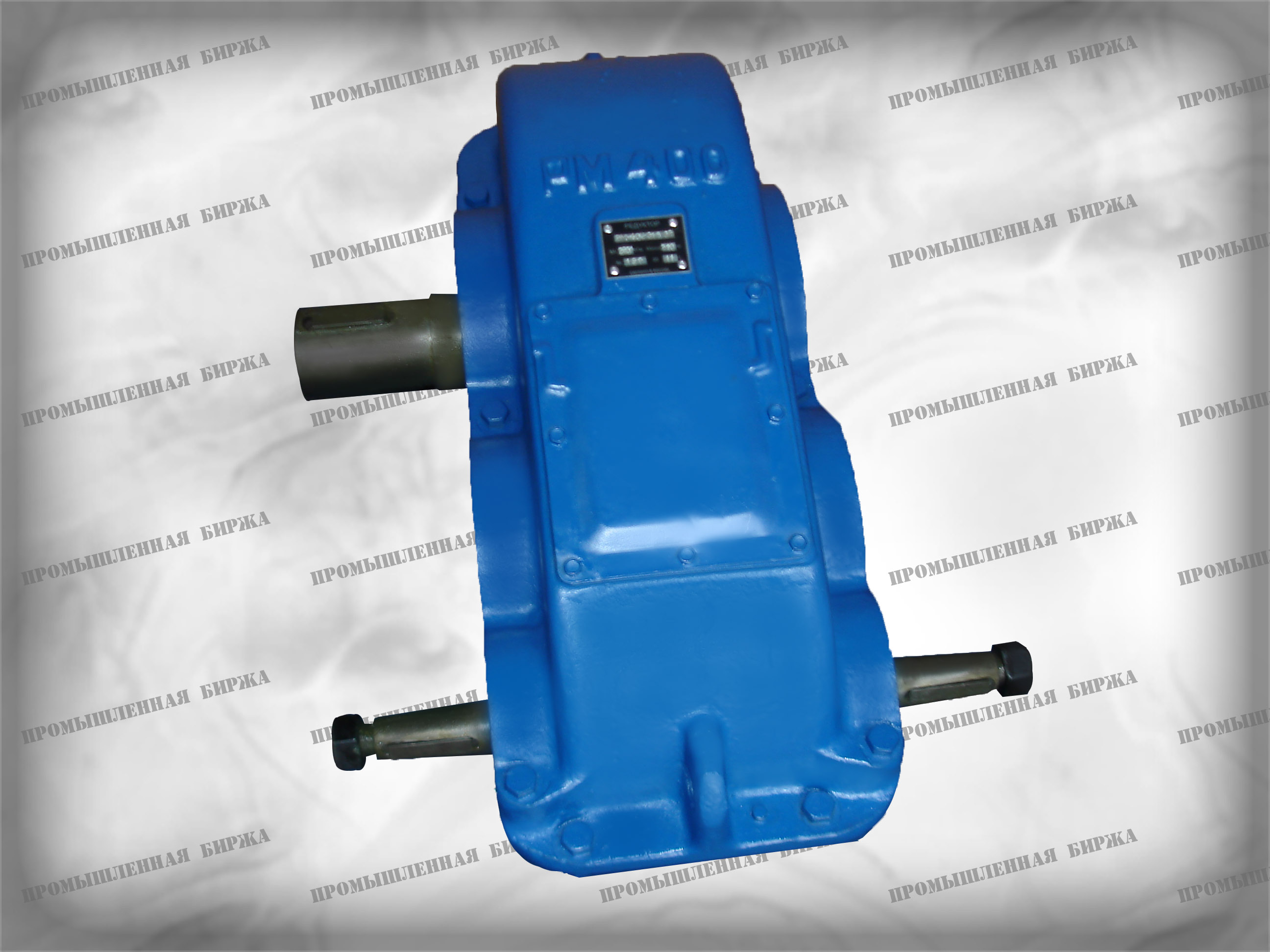

Из практики глину рекомендуют добывать за один день до формирования из нее кирпичей. В процессе добычи глина дробится в специальных глинорыхлителях с приводом в виде редукторов РМ-250 или РЦД-250, затем ее расстилают рядом с местом формовки кирпичей слоем толщиной примерно 40 см. Здесь же добавляют разбавитель (это может быть песок, шлак, бой кирпича) требуемый по объему. Разбавитель тщательно перемешивается с глиной в глиномешалках, на которых установлены редукторы 1Ч-125 или 1Ч-160,чтобы получить однородную глиняную смесь. При расстиле глины края делают выше середины, чтобы исключить вытекание воды, которой заливается глина равномерно по всей площади. Объем воды определяется в зависимости от влажности глины, погоды и прочих факторов. Заливать воду стоит с вечера, примерно за 10-12 часов до того как глина будет подана в производство.

Замоченная глина на следующий день обрабатывается размесом до получения однородной массы по составу и влажности. Первоначально глину разбивают и размешивают в вальцах тонкого помола, где также установлены редукторы типа РМ или РЦД- обычно РМ-350 или РЦД-350.

Готовность глины определяется, когда разрезав промятую глину лопатой, не будет заметно не размешанных комьев, слоистости, разбавитель должен быть равномерно распределен по всей глиняной массе, и вся масса должна иметь однородную влажность.

При завершении разминания глины устройство для разминания вытаскивают, очищают от налипших комьев, а саму глину покрывают мокрыми рогожами или матами и оставляют вылеживаться примерно на 12 часов. После этого глину выгружают, и постепенно подают к месту формовки.

Вылежавшуюся и замоченную в приямках глину загружают в глиномялку лопатами. Производительность глиномялки варьируется в пределах 5-6 кубических метров глины в рабочую смену.

Чтобы не возникло затруднений с загрузкой глины в глиномялку, отсеки не рекомендуется делать шире 2 м и загружать их глиной на глубину более 1,2 м.

Глиномялку следует загружать как можно равномерней, переполнять ее глиной не следует, и не следует допускать ее опорожнения, то есть холостого хода. Когда осуществляется выборка глины из приямка, то необходимо лопатой прорезать все слои от верха до низа, чтобы получить однородную массу.

В случае если глиномялка уже не в состоянии забирать загружаемую в нее глину, ее необходимо остановить и очистить лопасти и цилиндр, а также следует проверить, не выработались ли лопасти. В этом случае лопасти следует заменить на новые.

После того когда очередной отсек освобождается от глины, его заново загружают глиняной массой и производят послойное замачивание. Глиномялку следует очищать от глины перед выходными днями или днями когда она не будет использоваться, в остальные же дни по завершению работы и загрузочное и выгрузочное отверстия накрывают мокрыми тряпками, для того чтобы уже находящаяся в глиномялке глина не смогла высохнуть до затвердения.

Чтобы исключить несчастные случаи, нельзя очищать и смазывать движущиеся части глиномялки во время ее работы.

Поступающую из выходного отверстия глиномялки глину, загружают на конвейер и транспортируют к месту формовки.

Но не исключено что даже при небольшом объеме производства кирпича придется организовать обработку сырья и формирование кирпичей механизированным способом.

При формовке кирпича механизированным способом необходимо также применять замоченную вылежавшуюся глину. Качество кирпича от этого улучшается. Но при наличии мягких и легко размокающих глин есть возможность изготовлять кирпичи из глины, которую получают прямо из карьера.

В механизированных агрегатах глинообрабатывающими устройствами являются глиномешалка (двухвальная) и вальцы.

Перед началом работы агрегата обслуживающий его рабочий должен произвести осмотр всех входящих в агрегат машин. Необходимо проверить их исправное состояние, смазать все подшипники, проверить заполнение солидолом масленок, заполнить жидким машинным маслом подшипники с кольцевой смазкой.

Перед запуском агрегата подают сигнал, после которого производится запуск вхолостую, а после этого через 3-5 мин. подается глина в загрузочную часть транспортера.

Как правило, на ленточный транспортер глину загружают два человека. Если глина не смешивалась с разбавителем при заложении в конус или при замачивании, то одновременно с глиной подают на ленточный транспортер и разбавитель в нужном количестве, к примеру, одна лопата песка на пять лопат глины.

На ленточном транспортере глина подается в двухвальную глиномялку, обслуживаемую человеком. Такой человек имеет обозначение как заливщик. Заливщик производит наблюдение за работой глиномялки и увлажнением глины. Корыто глиномялки должно быть заполнено так, чтобы лопасти агрегата в верхнем положении, наполовину были закрыты глиной.

В глиномялках глина увлажняется в том случае, если ее предварительно не замачивали в грядах или замачивали недостаточно хорошо. Процесс представляет собой следующее: над корытом глиномешалки находится труба для подачи воды с отверстиями, через которые вода струйками поступает в глиномялку наполовину ее длины, если считать от загрузочной воронки. Влажность массы заливщик должен определять на ощупь. При прекращении подачи глины или остановке глиномялки, подачу воды сразу останавливают.

Чтобы лопасти глиномяльной машины хорошо перемешивали и переминали глину, зазоры между лопастями и кожухом глиномялки не должны быть больше 10 мм, а угол наклона перемешивающих ножей примерно 20 градусов.

Для предотвращения несчастных случаев корыто глиномялки накрывают съемной решеткой, а пробу глины по влажности заливщик должен брать ложкой с длинной ручкой и ни в коем случае не рукой.

Из глиномялки глина попадает в гладкие вальцы, которые давлением перетирают ее. Зазоры между валками должны быть примерно 5 мм. Скребки, которые очищают валки от налипшей глины, должны плотно прилегать к валкам, чтобы не позволить глине выбрасываться наружу.

Валки срабатываются неравномерно, на них образуются выемки, всевозможные канавки, что в свою очередь влияет на качество переработки глины. Во избежание этого, надо регулярно шлифовать валки точилом, когда они на ходу.